他们研发、制造水陆两栖飞机,托举中国大飞机梦想。他们打造中国高铁亮丽名片,挑战速度新极限。制造业,立国之本,强国之基,兴国之器。跨越百年,中国制造迈向中国创造。

“鲲龙”AG600,中国自主研发的大型水陆两栖飞机。清晨六点,黄领才到达现场。又一次试飞即将开始。今天,他们将测试飞机在两千至三千米高度时的操作性能。

大型水陆两栖飞机,可以满足我国森林灭火、水上救援的迫切需要,是国家应急体系的“空中利器”。AG600拥有4500公里的大航程,可以从中国最北端直飞海南三亚。独特的大通舱结构设计,一次可救援50人。舱底设有大型储水箱,只需20秒,即可从水面汲取12吨水,实施灭火救援。它与大型运输机运-20、喷气式客机C919并称为中国大飞机“三剑客”。

航空工业通飞华南公司 总工程师 黄领才:每次我们机组登机,我们都会送他们到机前,每次飞行回来,我们也都会去迎接机组,我们把每一次飞行都当作第一次飞行来认真地对待,因为毕竟飞行总是带有一定的风险。

一切准备就绪,飞机即将起飞。得到塔台通知,飞机缓缓推出,几分钟后,飞机顺利腾空。

中控室气氛瞬间紧张起来。从监控画面上看,飞机仍在正常飞行,但黄领才他们发现起落架没有收放到位。突如其来的意外让这场试飞匆匆结束。起落架收放出现故障,直接影响飞机起降的安全,他们丝毫不敢大意,排查故障的工作立即展开。

飞机的设计制造是极其复杂的系统工程。工程师们正是在这样的点滴改进中,不断完善设计。

我们水动力实验室做了上万次的滑行实验,做了几十种模型,开始有些模型不行,在滑行过程当中不断地这种撞击拍击,把模型都撞坏了。

航空工业AG600项目 现场常务副总指挥 熊贤鹏:我们干一架飞机,前面考虑得再好再完美,等你到把这个飞机做出来的时候,你总会发现,你还是会有遗憾。我们实际上就是在这个遗憾中,不断地去前进。

经过上万次试验,调整飞机的上百万个参数。历时五年,AG600团队完成了第一架技术验证机的最终设计方案。他们又用了两年,在第一代机型基础上,完成了第二架全状态新构型灭火机的设计。

AG600选装四台国产涡桨发动机,全机五万多结构件、两万多系统件中,98%由国内供应商提供,主要机载设备均为国产配套,这是一架真正的“中国制造”。

AG600从研发到制造,培养了二十多家系统供应商,带动上下游产业链协同发展,成为发展高端制造业的重要抓手。

晚上11点,这已经是大家排查起落架故障的第二天。大家反复测试着起落架的收放。

经过系统排查,大家发现,这次起落架故障是传感器的问题。

长时间科研攻关,黄领才一直身处各种压力之中,有时也会感到疲惫和焦虑。每每这时,他都会去一个地方看看。

这座雕像,是有着“中国航空之父”之称的冯如。1909年,距离世界第一架飞机诞生仅仅六年,冯如就制造出了中国人的第一架飞机,三年后,在一场飞行表演时,不幸失事牺牲,年仅28岁。

航空工业通飞华南公司 总工程师 黄领才:在他牺牲之前,他还和他的同伴讲,不要因为我的牺牲而终止了我们的飞机制造事业,当年冯如研制的飞机是世界先进水平的,很可惜的是他没有能够在他的手中实现中国的航空的强大,但是我们赶上了好的时机,我们有机会参加这样的大型的型号的一个研制,我觉得我们很幸运。

2018年10月20日,AG600迎来更大的考验。这里是位于湖北荆门的漳河水库,AG600要在这片800万平方米的水域进行水上首飞。

滑行于万顷碧波中的AG600,开始加速。最紧张的时刻到了。重达50多吨的大飞机,即将冲破水的阻力。在空中翱翔了近半个小时后,AG600平稳落于水面。

航空工业通飞华南公司 总工程师 黄领才:当时飞机安全落地,那时候眼泪“唰”就下来了,话都说不出来。这个其实那种激动,应该说那也是那一个八年多的研制历程的综合的一个反应。

航空工业AG600项目 现场常务副总指挥 熊贤鹏:我现在整个这个职业生涯,干了AG600,我们感到非常自豪,也非常有幸,能够有这么一个机会,国家给了我们这个机会,能把这个型号干下来。

2021年,第13届珠海航展。AG600第一次在公众面前展示汲水、投水系列灭火动作。这一功能,让“鲲龙”AG600具备了强大的救援灭火能力。

从AG600立项至今……

这期间,一百五十多家单位、数以万计的科研人员参与了AG600的研发制造,填补了国产大型水陆两栖飞机的空白。

2022年中秋佳节,AG600项目的第二架飞机在湖北荆门进行了水上试飞。与此同时,第三架飞机在珠海完成了陆上首飞。未来它们都将投入到国家应急体系中,承担灭火救援的重任。

航空工业通飞华南公司 总工程师黄领才:能够造出大飞机来,是你的工业技术基础、你的技术要达到相应的这个水平,你才能造得出来。全世界能够造大飞机的国家也寥寥无几,因此它是一个国家经济实力、科技实力的一个综合体现。

过去十年,一件件像AG600这样的国之重器,横空出世,它们不仅引领中国制造走向尖端,也改变着每个人的生活。

高铁,一张闪亮的国家名片,它让无数人在流动中追逐、实现梦想。

山东青岛,这片庞大厂区,占地面积达170万平方米。近一半的中国高速列车在这里研发制造,跨越山海,驶向全国各地。2022年5月,又一列崭新的高铁列车完成总装,接受出厂前最后的测试。

梁建英是中国高铁时代的同行者和见证者,参与了中国几乎全部速度等级高速列车的研发工作。眼前这辆时速达到350公里的复兴号列车,正是梁建英作为总工程师主持设计的杰作。几百米外,与复兴号列车相向而行的,是梁建英和团队的又一杰作——时速可达600公里的磁浮列车。

国家高速列车技术创新中心主任 梁建英:现在我们看到的这个车,就是我们最新设计的时速600公里的高速磁浮交通系统。

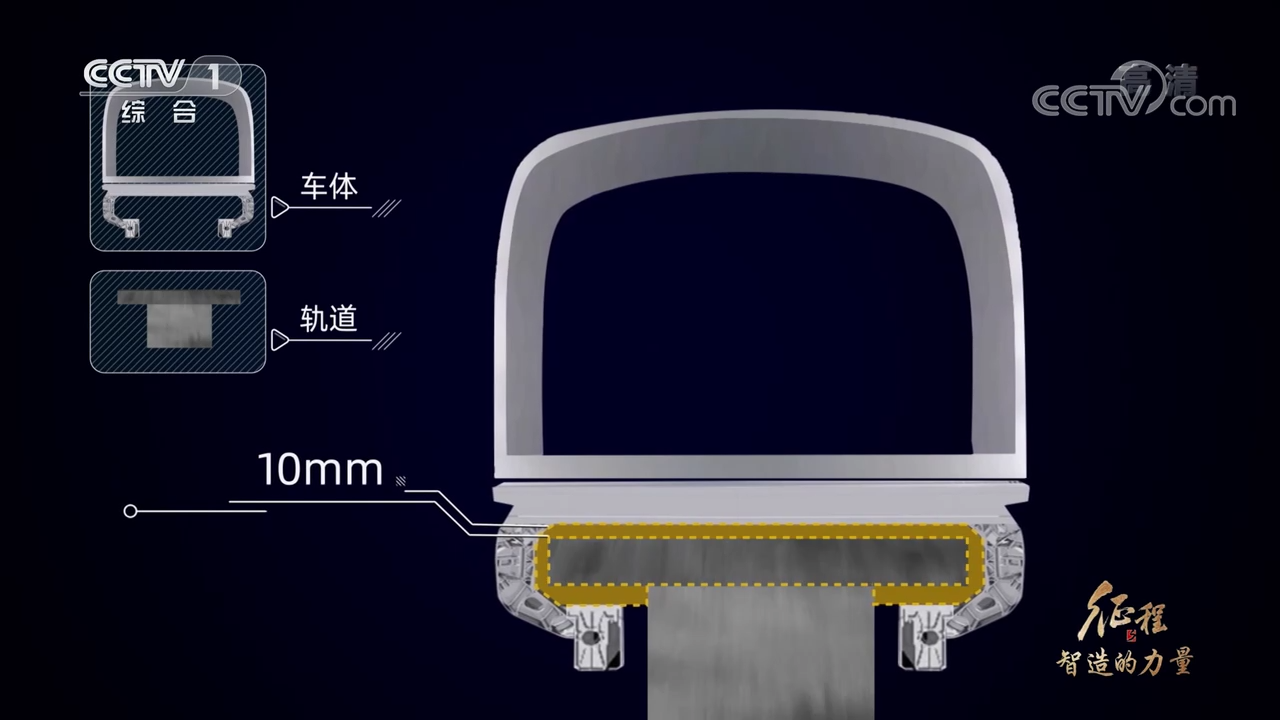

如果这辆列车投入运营,将成为世界上速度最快的地面交通工具。600公里的时速,接近复兴号列车的两倍。高速磁浮列车惊人的速度飞跃,是怎样实现的呢?今天,梁建英和团队正在进行列车的悬浮试验。总重60吨的车体,将离开地面,在轨道上方10毫米处悬浮。

国家高速列车技术创新中心主任 梁建英:那么如何能够让它把这么大的一个重物,稳稳地浮起来,这就是我们要去攻克的难点,那么我们就需要有这个感知系统,有这个控制系统,有这个执行机构。

轨道通电、启动程序,列车离开轨道。轨道和车体中间,只有短短10毫米的距离。车体悬浮的力量来自超强的磁场。轨道和车底的线圈,通电后产生超强磁场。磁场像一只无形的手,托举起列车,完成速度的跨越。600公里时速,10毫米的距离,悬浮的稳定性,容不得丝毫差错。

国家高速列车技术创新中心主任 梁建英:我们用了13个月的调试,才最终达到了理想的这样的一个悬浮状态,让列车能够非常稳地这样地浮在这儿。那么我们这个车辆,你想要它成功,想要达到你的理想的这个目标,这就像你的,养育你的孩子一样,你一定要是花心思、花工夫。

高速磁浮列车的安全性,是梁建英和团队最关注的问题。今天,他们准备进行碰撞试验,测试车头的安全性。

近三十年职业生涯里,梁建英参与研发了二十多个车型,每个车型,在定型之前都需要完成十几次的碰撞试验。这是在考验高速列车被动安全防护技术,这项技术是世界高速列车领域的一项“制高点”,梁建英团队整整用了五年来研发。

高速列车,即将迎来一次安全性的测试。车头吸收的能量,没有达到预期水平。这意味着列车一旦发生碰撞,司乘人员的安全难以保证。团队气氛低沉,梁建英却面色平静。近三十年的研发生涯里,这样的情形她已经遇到过太多次。

国家高速列车技术创新中心主任 梁建英:你像咱们复兴号这个车辆,从设计到我们车辆的这个交付,那我们一共是做了这个503项的仿真分析,做了这个5200多项的地面试验,那么做了2300多项的这个线路试验,这个过程还是非常痛苦的。

作为研发,失败是必然的,没有哪一个研发成功是必然的,我们只要能够把问题带回来,这也是非常了不起的一个事情。

“带着问题回来就是收获”,这是梁建英鼓励团队直面挫折时常说的话。

今天,碰撞试验的结果没有达到预期,梁建英平静地带领大家一起排查问题。最终发现,是列车车头零件的加工精度和组装顺序出现了问题。

几个月后,梁建英团队再次进行碰撞试验,结果表明,高速列车吸能装置达到预期水平,司乘空间保持完整,车辆防撞性能优异。

未来,在更高时速的列车安全性保障上,梁建英团队又迈出了一步。

从2016年开始,历经五年研制,通过1680多项仿真计算、4250余项地面台架试验和500余项线路试验,高速磁浮列车迎来了新一次的测试。

就像过去的近三十年一样,每逢重要的测试阶段,梁建英都要登车检查各处细节。行李箱的大小,灯光是否有助于乘客的休息,都是她留意的地方。

国家高速列车技术创新中心主任 梁建英:以人为中心、以人为本的这个设计理念,是我们每一个设计师都应该遵循的基本原则。作为我们这样的一个载运工具,我们本身就是为人来服务的。

今天,中国大地上驰骋的高铁车型,几乎有一半是梁建英主持或参与设计的,平常出行,梁建英也总是喜欢坐高铁。

国家高速列车技术创新中心主任 梁建英:我们就会以乘客的身份去体验,那么看哪儿还有需要提升,我发现,这个工作实际上是给许多民众带来了幸福感,我们现在每次听到他们说,你们这个高铁真是给我们解决了大问题,那我听到这句话,我觉着可能比给我奖励我还要高兴。

设计工作的间隙,梁建英经常去厂里的制造车间看看,自动化机器人是生产线上的主力设备,下料、组合、成型,在这里,每四小时完成一辆车体的生产。50万个精细零部件涉及机械、冶金、机电、材料、仪器、电力、通信、化工等诸多产业,它们组成的庞然大物,是工业美学和中国制造能力的展现。

国家高速列车技术创新中心主任 梁建英:中国高铁的创新走到了今天,实际上这也就反映出来了一个国家的强大,一个国家的政策的正确性,给我们带来这样的一个产业轰轰烈烈发展的一个好的时机。

制造业是国民经济的主体,是立国之本,强国之基,兴国之器。党的十八大以来,中国制造业正发生着历史性的变化。在世界500种主要工业产品中,中国有40%以上产品的产量世界第一,在多个行业形成规模庞大、技术领先的生产实力。高技术制造业增加值占规模以上工业增加值比重从2012年的9.4%提高到2021年的15.1%;随着中国制造竞争力的明显提升,中国正从制造业大国向着制造业强国大踏步迈进。